HACCP(ハサップ)

生活に関する情報

HACCPは1960年代に米国で宇宙食の安全性を確保する為に開発された食品衛生管理の手法。この方式は国連の国連食糧農業機関(FAO)と世界保健機構(WHO)の合同機関である食品規格(CODEX)委員会から発表され、各国にその採用を推奨している国際的に認められたもの。

- HA(Hazard Analysis)危害分析(微生物、異物など)

- 食品の製造工程(原材料から最終製品に至までのすべての工程)で発生する恐れのある微生物汚染などの危害について調査・分析する。

- CCP(critical Control Point)重用管理点(殺菌工程における温度、時間など)

- 製造工程の段階で、より安全性が確保された製品を得る為に、特に重点的に管理すべきポイント。

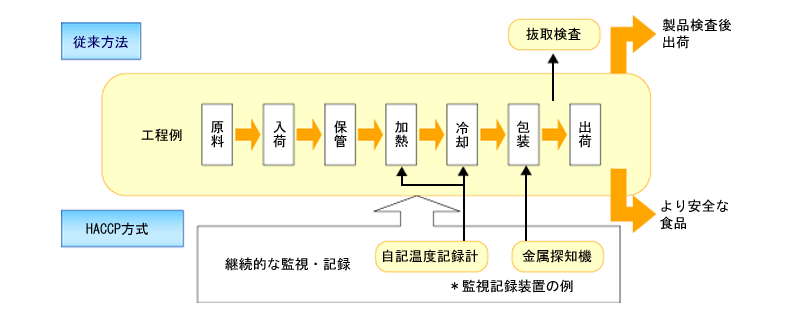

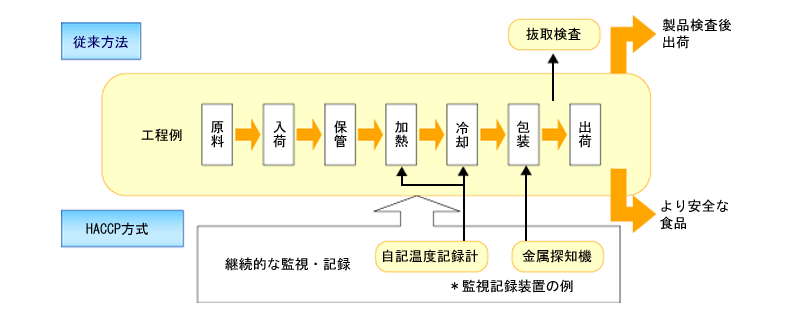

HACCP方式と従来の管理方法の違い

今までの食品の安全性は、製造環境を清潔、きれいにすれば安全な食品が製造できるであろうとの考えのもと、製造環境の整備・衛生確保に重点が置かれ、製造された食品の安全性の確認は、主に最終製品の抜き取り検査(微生物の培養検査など)により行われてきたが製品の全てを検査することはできない。

一方、HACCP方式は今までの手法に加え原料の入荷から製造・出荷までの全ての工程において、予め危害を予測し、その危害を防止(予防、消滅、許容レベルまでの減少)するための重用管理点特定して継続的に監視・記録し、異常が認められたらすぐに対策を解決するので不良製品の出荷を未然に防ぐことができるシステムです。

HACCP方式の適用手順

HACCPを用いて食品の製造管理を行うには、その製品毎のHACCPプランを作ることとなるが下記はそれに盛り込むべき必須の手順である。

HACCP方式と12の手順

- 手順1:HACCPチームを編成する

- 手順2:製品の特徴を確認する

- 手順3:製品の使用方法を確認する

- 手順4:製造工程一覧図、施設の図面及び標準作業書の作成

- 手順5:製造工程一覧図の現場での確認

- 手順6:危害を分析する(原則1)

- 手順7:重用管理点(CCP)を設定する(原則2)

- 手順8:管理基準を設定する(原則3)

- 手順9:測定方法(モニタリング)を設定する(原則4)

- 手順10:改善措置を設定する(原則5)

- 手順11:検証方法を設定(原則6)

- 手順12:記録の維持管理(原則7)